Volant optimisé, personnalisé et imprimé en 3D pour le Baja SAE

Les images ont été fournies par Baja.

Le Baja ÉTS est l’un des clubs étudiants de l’École de technologie supérieure ayant le plus de distinctions en compétition depuis sa création en 1989. Ce club réalise la conception, la fabrication et la validation d’un véhicule tout-terrain appelé Baja.

Dans le cadre du projet décrit dans cet article, l’équipe du Baja ÉTS a fait appel à la technologie de la fabrication additive (FA), et à l’expertise et aux infrastructures en FA disponibles à l’ÉTS. Il est à noter que le premier cours en FA au Canada a été offert à l’ÉTS en 1995 par la professeure Sylvie Doré, comme cours optionnel au Baccalauréat en génie mécanique. Depuis, l’offre des cours en FA à l’ÉTS s’est enrichie avec les cours au 2e cycle. De plus, l’ÉTS s’est équipée d’une plateforme à la pointe de la technologie en FA métallique et polymérique.

Baja SAE

Similaire à un véhicule tout-terrain côte à côte, le Baja participe à des compétitions comprenant près d’une centaine d’équipes de calibre international lors des événements organisés par la Society of Automotive Engineers (SAE). Chaque compétition s’étale sur une durée de 4 jours au cours desquels les capacités d’accélération, de manœuvrabilité, de suspension et de tir de charge sont mises à l’épreuve. La compétition culmine avec l’épreuve d’endurance où le Baja doit affronter des terrains accidentés, des rochers, des collines et d’autres obstacles pendant quatre heures. De plus, chaque compétition évalue également les compétences d’ingénierie des étudiants, qui doivent réaliser des présentations de conception, de coût et de vente.

L’année 2023 a présenté de nombreux défis, car un nouveau moteur plus puissant et plus lourd a été installé et mis en opération. Les objectifs de conception généraux étaient d’atteindre une accélération sur 100 pieds en moins de quatre secondes (temps atteint : 3,8 s) tout en maintenant le poids du véhicule en dessous de 360 livres (poids actuel : 350 lb). En 2023, de nombreuses innovations ont été introduites par l’équipe du Baja, comme un nouveau système de suspension avant ajustable, une esthétique plus aérodynamique, trois vitesses de rétrogradation, permettant une meilleure réponse de l’accélérateur, ainsi qu’un nouveau volant plus résistant et ergonomique, qui est le sujet de cet article.

Problématique et pistes de solution : le volant du Baja

Un système vital qui était problématique depuis quelque temps pour le Baja ÉTS est son volant. Ce dernier, fait d’une plaque d’aluminium découpée, s’est avéré inadéquat, se brisant plusieurs fois au cours des années précédentes (voir les figures ci-après).

Pour résoudre le problème de fiabilité du volant, l’équipe du Baja s’est tournée vers le Laboratoire sur les alliages à mémoire de forme et les systèmes intelligents (LAMSI). Lors des discussions, quatre critères d’optimisation du volant ont été énumérés, à savoir : a) Maximiser le rapport rigidité/poids du volant; b) Augmenter la résistance du volant aux chargements mécaniques, tant en impact qu’en fatigue; c) Améliorer l’ergonomie de la prise en main du volant par le pilote (personnalisation); d) Simplifier l’assemblage du volant.

Notions de fabrication additive appliquées pour la conception du volant

Pour réaliser la conception préliminaire du nouveau volant, il a été jugé pertinent de faire appel aux étudiants qui participent aux cours sur la fabrication additive MEC627 Technologie de fabrication additive (automne 2022) et SYS816 Fabrication additive de composants à forte valeur ajoutée (hiver 2023). Dans le cadre des projets de session, les étudiants devaient mettre en pratique les notions vues en cours, soit la rétro-ingénierie et la personnalisation, l’optimisation topologique (une méthode mathématique permettant d’optimiser la distribution de matière dans un volume donné soumis à des charges mécaniques), ainsi que la conception et la fabrication additive de pièces en métal et en polymère.

Objectifs de conception du volant

Trois objectifs de conception ont été formulés par les équipes du LAMSI et du Baja, à savoir : a) Considérer les trois cas de chargement pour l’optimisation topologique : le virage à gauche et à droite, le freinage, l’impact ou l’atterrissage; b) Intégrer, optimiser la position et personnaliser des poignées du volant; c) Protéger les composants électroniques du volant contre les intempéries.

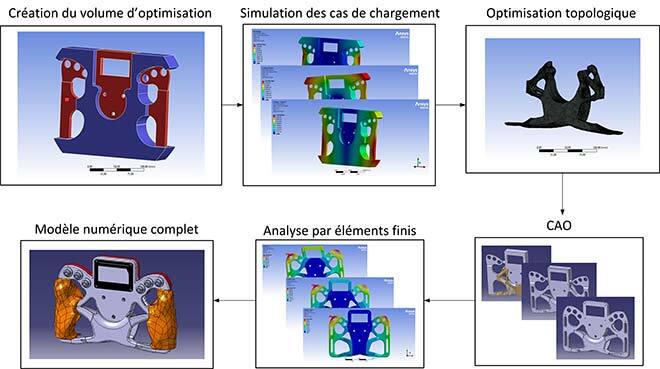

Comme présenté à la figure ci-après, la première étape a été de délimiter les zones à optimiser (Bleu) et à négliger (Rouge). De là, il a été possible d’appliquer les chargements établis par le cahier des charges et d’obtenir un résultat de simulation. Ce résultat, dit optimisé, a ensuite été transféré vers un logiciel de conception assistée par ordinateur (CAO) afin de créer son modèle 3D et d’ajouter les autres éléments de la conception comme des couvercles pour les composants électroniques. La dernière étape avant la fabrication a été de valider la résistance du volant tant en statique qu’en fatigue à l’aide d’analyses par éléments finis.

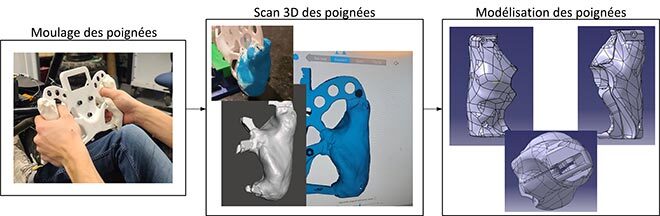

Parallèlement à la conception mécanique du volant, l’équipe de TT Fabrication 3D (une startup montréalaise fondée par un ancien étudiant de l’ÉTS avec une spécialisation en conception et impression 3D) s’est chargée de la conception et fabrication des poignées personnalisées. Le volant optimisé a été installé sur le véhicule avec des poignées enrobées d’argile afin que le pilote puisse les mouler à ses mains. Les poignées personnalisées ont ensuite été numérisées à l’aide d’un scanner 3D et ajoutées au modèle complet du volant.

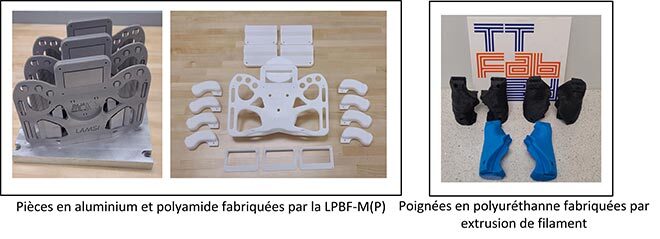

Une fois les exigences du cahier des charges satisfaites, le volant a été imprimé en aluminium en utilisant la technologie de fusion laser sur lit de poudre métallique (metal laser powder bed fusion, LPBF-M). Pour leur part, les couvercles pour le boîtier électronique ont été imprimés en polyamide en utilisant la technologie de fusion laser sur lit de poudre polymérique (polymer laser powder bed fusion, LPBF-P). Ces pièces ont ensuite été teintes aux couleurs du Baja ÉTS. Les poignées personnalisées ont été imprimées en polyuréthane thermoplastique sur une machine à extrusion par filament et montées sur le volant.

Le produit final a été un volant personnalisé et ergonomique, 1,5 fois plus rigide en cas de freinage et 136 000 plus rigide en cas de virage que le volant original, et ce, au prix de 270 grammes additionnels (poids total du volant entièrement équipé est de 2 kg 300 g).

Conclusion

Ce projet complexe a permis de mettre les technologies d’impression 3D métalliques et polymériques disponibles à l’ÉTS dans un contexte pratique, et ce, dans le cadre des projets de session des cours de 1er et 2e cycles. Bien qu’un peu plus lourd que le volant original, le nouveau volant imprimé 3D fut un coup de cœur immédiat pour les pilotes du Baja ÉTS et est maintenant considéré comme une base solide pour poursuivre l’amélioration de cette pièce vitale au véhicule. Cette année, Baja ÉTS a remporté la deuxième et la première place au classement général lors des compétitions d’Oshkosh et d’Oregon, respectivement. L’équipe fait ainsi partie des trois finalistes pour le championnat mondial, dont le vainqueur sera déterminé à la suite de la compétition d’Ohio en septembre 2023. En ce qui concerne les cours de FA offerts à l’ÉTS, ils jouissent d’un intérêt croissant de la communauté étudiante : depuis 2015, plus de 400 élèves ont déjà suivi cette formation qui combine d’une façon efficace la théorie et la pratique.

Remerciements

Le Baja ÉTS et le LAMSI tiennent à remercier les étudiants de la session automne 2022 de MEC627 (Technologie de fabrication additive) et d’hiver 2023 de SYS816 (Fabrication additive de composants à forte valeur ajoutée). Leurs efforts et leur créativité ont permis de trouver des pistes de solutions pour régler les problèmes de bris du volant.