Le dioxyde de titane photosensible et l'électronique imprimée

L’image d’en-tête appartient aux auteurs. La licence CC s’applique.

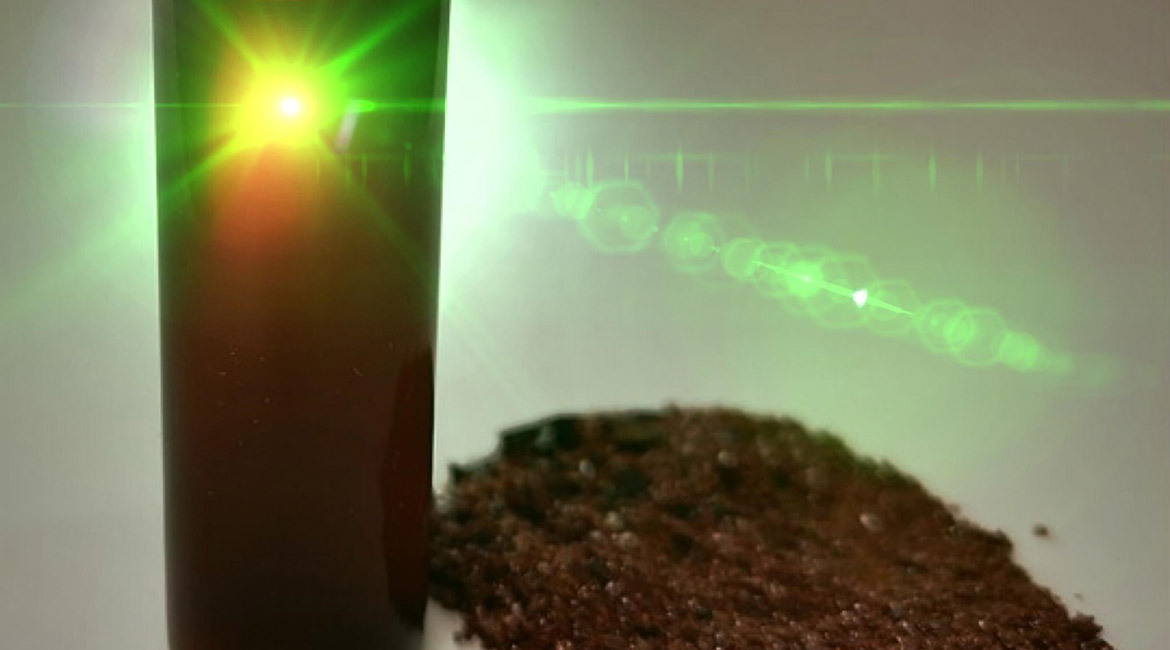

Jusqu’à tout récemment, il était difficile d’utiliser des solutions à base de dioxyde de titanium (TIO2) en raison de leur température élevée de cristallisation, qui limite la compatibilité avec les matériaux et les substrats thermosensibles. Nous avons créé un procédé pouvant être amené à grande échelle en déterminant les paramètres de traitement du TiO2 amorphe au moyen d’une source laser, lequel peut être cristallisé en anatase, en rutile ou une combinaison des deux avec une grande uniformité, à température ambiante. Ce TiO2 sensible à la lumière peut avantageusement être utilisé pour la fabrication additive et est finalement compatible avec les matériaux thermosensibles des industries de l’électronique imprimable et des dispositifs optoélectroniques flexibles.

Adapter le dioxyde de titane aux procédés de fabrication additive

La fabrication additive commence par le prototypage rapide d’un dispositif à l’aide d’un logiciel de CAO. Elle englobe une grande variété de techniques de déposition de matière sans avoir à construire un moule pour la fabrication subséquente. De manière générale, l’objectif est le même : superposer de fines couches d’un ou plusieurs matériaux pour produire une structure. Ces assemblages peuvent être tridimensionnels comme les objets produits par imprimante 3D, ou pseudo 3D (à plat) comme les traces électriques déposées au moyen d’un tamis ou par jet d’encre ou d’aérosol. De nos jours, les technologies d’impression des métaux, des plastiques et des diélectriques sont, pour la plupart, bien établies et il existe de nombreux choix pour tous les budgets et tous les besoins.

La fabrication additive commence par le prototypage rapide d’un dispositif à l’aide d’un logiciel de CAO. Elle englobe une grande variété de techniques de déposition de matière sans avoir à construire un moule pour la fabrication subséquente. De manière générale, l’objectif est le même : superposer de fines couches d’un ou plusieurs matériaux pour produire une structure. Ces assemblages peuvent être tridimensionnels comme les objets produits par imprimante 3D, ou pseudo 3D (à plat) comme les traces électriques déposées au moyen d’un tamis ou par jet d’encre ou d’aérosol. De nos jours, les technologies d’impression des métaux, des plastiques et des diélectriques sont, pour la plupart, bien établies et il existe de nombreux choix pour tous les budgets et tous les besoins.

D’autres matériaux comme les céramiques et les oxydes métalliques conviennent moins bien à la fabrication additive. La principale raison est la nécessité de faire un traitement thermique supplémentaire pour compléter le processus de cristallisation nécessaire, dans le cas des oxydes métalliques, à leur emploi dans des applications électroniques et chimiques. Les oxydes métalliques semi-conducteurs [1] comme les SnO2, In2O3, TiO2, ITO, WO3, ZnO, Cr2O3, CuO et Co2O3 se retrouvent dans de multiples applications : capteurs, cellules solaires, dispositifs émetteurs de lumière, afficheurs, appareils médicaux, et bien d’autres. Par exemple, les TiO2, ZnO et SnO2 doivent être recuits à au moins 400 °C pour obtenir une conduction électrique et de précieuses propriétés optoélectroniques [2,3]. L’oxyde d’indium-étain (ITO), matériau conducteur bien connu dans la fabrication d’écrans tactiles et de cellules solaires transparentes, doit être recuit à 250 °C pour obtenir la conductivité nécessaire à ces applications.

Des températures aussi élevées font de ces matériaux des candidats difficiles pour les applications de fabrication additive. Les chercheurs du groupe de recherche NOMAD, dirigé par le professeur Sylvain G. Cloutier au Département de génie électrique de l’ÉTS, ont trouvé un moyen de produire du TiO2 riche en lacunes d’oxygène, ou défauts, ne nécessitant plus de températures élevées dans sa transformation. Cette nouvelle formulation a permis aux chercheurs de cristalliser complètement des couches minces de TiO2 avec la lumière visible de lasers focalisés et de lampes au xénon haute puissance, le tout dans des conditions ambiantes, ouvrant ainsi la voie au traitement de ce matériau sur de grandes surfaces à l’aide de méthodes compatibles avec la fabrication additive [3, 4] et les chaînes de production.

Des températures aussi élevées font de ces matériaux des candidats difficiles pour les applications de fabrication additive. Les chercheurs du groupe de recherche NOMAD, dirigé par le professeur Sylvain G. Cloutier au Département de génie électrique de l’ÉTS, ont trouvé un moyen de produire du TiO2 riche en lacunes d’oxygène, ou défauts, ne nécessitant plus de températures élevées dans sa transformation. Cette nouvelle formulation a permis aux chercheurs de cristalliser complètement des couches minces de TiO2 avec la lumière visible de lasers focalisés et de lampes au xénon haute puissance, le tout dans des conditions ambiantes, ouvrant ainsi la voie au traitement de ce matériau sur de grandes surfaces à l’aide de méthodes compatibles avec la fabrication additive [3, 4] et les chaînes de production.

Maîtriser la cristallisation du TiO2

Les deux formes cristallines les plus courantes de TiO2 sont l’anatase et le rutile. On les retrouve couramment dans la nature et leur synthèse par méthodes chimiques classiques est mutuellement exclusive. Cette nouvelle formulation de TiO2 permet d’atteindre facilement les deux phases dans un même film mince, car l’intensité de la lumière nécessaire à la conversion peut être ajustée pour répondre aux besoins énergétiques de chaque polymorphe de TiO2 sans affecter les zones précédemment cristallisées.

Afin de prouver le potentiel de cette nouvelle formulation dans des applications à grande échelle, les chercheurs de NOMAD ont testé les capacités de conversion au moyen d’un graveur laser peu coûteux compris dans un système d’impression 3D existant dans le commerce [6]. Le coût du laser bleu-violet de 405 nm est moins de 35 dollars US, et toutes les procédures de conversion ont été exécutées à l’aide de programmes GCODE standard. Cette approche a permis à l’équipe de créer des modèles complexes où les zones d’anatase, de rutile et de TiO2 amorphe se côtoient. Ces résultats sont importants, car ils montrent que des films de grande surface, de divers centimètres carrés, se cristallisent facilement sur demande par techniques courantes de traitement et dans des conditions environnementales normales.

Figure 3. (a) Motif géométrique avec présence de TiO2 amorphe, d’anatase et de rutile. (b) Reconstruction micrographique 3D des zones converties côte à côte. A – anatase, R – rutile, Am – amorphe.

Applications qui profiteront de cette recherche

L’une des principales utilisations du TiO2 est la photocatalyse, où le matériau réagit à la lumière UV des rayons du soleil ou de sources artificielles pour décomposer les polluants dans l’eau et l’air. Cette réaction est très utile en agriculture et dans les usines d’épuration d’eau. Il est prouvé que combiner les phases de TiO2 coexistant en couches minces améliore les capacités d’un système photocatalytique par rapport à un système constitué uniquement d’un seul polymorphe de TiO2. La fabrication de ce film avec notre formulation TiO2 sous forme d’encre [7] ouvre la voie, pour la première fois, à la création de dispositifs par techniques de fabrication compatibles avec l’électronique imprimée.

Pouvoir cristalliser de grandes surfaces de couches minces de TiO2 à l’aide de machines de traitement laser courantes peu coûteuses, comme l’ont prouvé les chercheurs dans leur publication [6], ouvre d’importantes possibilités et dépasse les limites technologiques actuelles. En effet, les dispositifs optoélectroniques, comme les cellules solaires transparentes et flexibles et les capteurs flexibles, sont fabriqués à l’aide de plusieurs couches de matériaux et de substrats différents très sensibles aux températures élevées et facilement détruits par les températures habituelles de traitement du TiO2. Dans le passé, ces exigences de recuit haute puissance empêchaient le recours au TiO2 dans les applications optoélectroniques flexibles. Aujourd’hui, notre capacité à cristalliser le TiO2 localement, à l’aide de sources de lumière peu coûteuses et en moins de temps, tout en évitant d’endommager d’autres substrats et matériaux, permet enfin l’inclusion de ce matériau autrefois problématique dans les chaînes de production.

Informations supplémentaires

Pour plus d’informations sur cette recherche, lire l’article suivant : Gerlein, Luis Felipe; Benavides-Guerrero, Jaime Alberto; Cloutier, Sylvain G. 2019. Laser‐Assisted, Large‐Area Selective Crystallization and Patterning of Titanium Dioxide Polymorphs. Advanced Engineering Materials. 191014.