Avènement de l’opérateur 4.0 : l’avenir du secteur manufacturier

Achetée sur Istock.com. Droits d’auteur.

La robotique industrielle accélère l’automatisation de la fabrication depuis la seconde moitié du XXe siècle. Plus récemment, l’industrie 4.0 a élevé l’automatisation à un niveau supérieur. Dans ce contexte, le travail humain évolue de façon importante, mais les assemblages complexes nécessiteront toujours l’intervention humaine. Nous présentons ici l’opérateur 4.0, le travailleur épaulé par plusieurs technologies dans l’exécution de ses tâches. Nous avons exploré les principales tendances et technologies documentées en rapport avec ce nouveau concept.

L’évolution des procédés de fabrication

À la fin du XIXe siècle et au début du XXe, des percées technologiques ont mené à l’industrialisation de la société dans plusieurs pays. Parmi ces percées, on peut citer l’électrification, le développement de la pétrochimie, l’expansion du transport ferroviaire et les progrès de l’industrie métallurgique. Dans le secteur manufacturier, un changement radical était en train de se produire : la naissance de la production de masse. Henry Ford est connu comme étant un pionnier et un promoteur de la production de masse. Sa principale contribution a été d’introduire les chaînes de montage comme axe central du processus de fabrication automobile, et d’initier la standardisation comme principe fondamental de la production (Alizon, Shooter, & Simpson, 2009). Concrètement, une chaîne de montage consiste en un agencement industriel de machines, d’équipements et d’ouvriers pour assurer un flux continu de pièces fabriquées (TEoEB, 2018). L’idée d’Henry Ford était de réduire considérablement les coûts de production en augmentant la productivité ou, en d’autres termes, d’avoir plus d’unités produites par unité de temps.

L’automatisation moderne et l’émergence de l’opérateur 4.0

Figure 1. Technologie de robot collaboratif dans l’industrie des électroniques.

Les chaînes de montage et la fabrication en général ont beaucoup évolué depuis que Henry Ford a instauré ces nouveaux concepts au début du XXe siècle. Ce type d’organisation de la production s’est par la suite propagé dans de nombreux secteurs autres que l’industrie automobile. En outre, l’essor de la robotique industrielle a fait exploser l’automatisation et la personnalisation dès la seconde moitié du XXe siècle. L’industrie 4.0 fait maintenant passer l’automatisation à un autre niveau avec l’avènement de technologies numériques : l’Internet des objets (IdO), l’intelligence artificielle (IA) et les mégadonnées (Big Data), entre autres. Toutefois, malgré la forte tendance à l’automatisation, le travail manuel reste une option économiquement viable, en particulier dans certains contextes où la production est très complexe et variée. De nombreux produits sont encore assemblés à la main. C’est le cas, par exemple, dans l’industrie aérospatiale, où les produits sont parmi les plus complexes (Amir & Weiss, 2019). Bien que la proportion de tâches monotones et répétitives soit appelée à diminuer en raison de l’automatisation, on peut s’attendre à ce que même dans l’industrie 4.0, l’assemblage manuel complexe nécessite toujours les compétences humaines. Différentes technologies sont prometteuses pour aider les travailleurs dans l’exécution de leurs tâches sans les remplacer.

D’après Romero et al. (2016), les travailleurs peuvent être soutenus dans les aspects physiques et cognitifs de leurs tâches. Ce soutien peut prendre, entre autres, la forme de robots collaboratifs, de réalité augmentée, d’exosquelettes et de systèmes de suivi biométrique. Tous ces aspects nous amènent au concept de l’opérateur 4.0 (Mattsson, Fast-Berglund, Li, & Thorvald, 2018 ; Peruzzini, Grandi, & Pellicciari, 2018 ; Romero et al., 2018 ; Romero et al., 2016). L’opérateur 4.0 est « un opérateur intelligent et compétent qui effectue non seulement un travail coopératif avec des robots, mais aussi un travail assisté par des machines, en fonction des besoins et au moyen de systèmes cyberphysiques humains (…) ». Selon Nadeau et Landau (2018), l’implantation de ces technologies pour aider les humains dans la fabrication est considérée comme un avantage concurrentiel majeur, mais représente également des défis importants : e.g. coûts d’investissement, utilisabilité, charge de travail physique et mentale, sécurité et acceptabilité pratique.

Ce que dit la littérature sur le travail humain dans le contexte de l’industrie 4.0

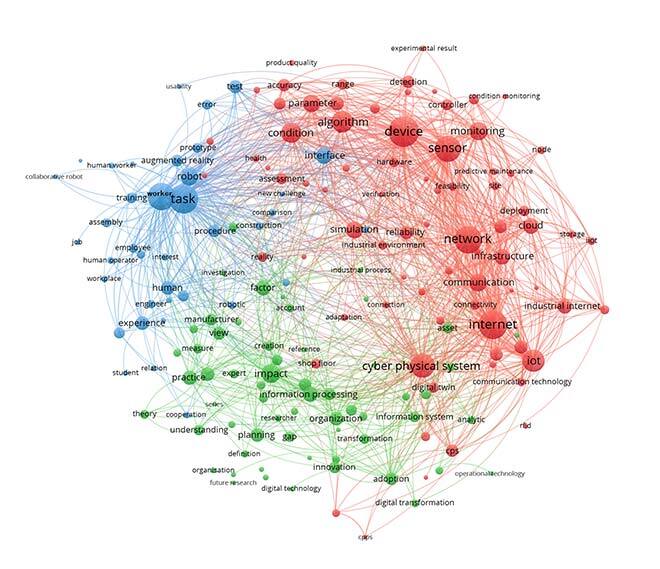

Dans un article récent, Torres et Nadeau (2020) ont fait une revue de la littérature portant sur la notion de travailleur/humain dans un contexte de l’industrie 4.0 sur les dix dernières années, soit à peu près depuis l’introduction du concept d’industrie 4.0. Ils ont identifié les principaux axes et certaines tendances dans l’évolution du corpus de connaissances. Au total, 1469 références provenant d’INSPEC et de Compendex ont été analysées à l’aide de VosViewer, outil servant à construire et à visualiser les réseaux de publication scientifique. Les auteurs ont identifié trois grands domaines d’intérêt, représentés par différentes couleurs sur la figure 2. Ces domaines sont les suivants, par ordre d’importance :

Infrastructure technologique : développement de réseaux (network), dispositifs (device), capteurs (sensor) et algorithmes (algorithm), entre autres, dans le cadre de l’Internet des objets (IoT) et des systèmes cyberphysiques (cyber physical system), en rouge.

Performances des travailleurs : évaluation et étude des performances des travailleurs quant aux tâches (task), procédés (procedure) et formation (training), ainsi qu’à l’expérience humaine (experience) et aux interfaces (interface), en bleu.

Adoption et intégration : facteurs relatifs à l’adoption (adoption) et à l’intégration de ces nouvelles technologies, et les effets sur l’organisation (organization), y compris l’innovation (innovation) et le déploiement en contextes réels, en vert.

Figure 2. Schéma en réseau des termes contenus dans les 1469 références bibliographiques (Torres et Nadeau, 2020).

Alors qu’un nombre important de technologies a été associé au concept de l’opérateur 4.0 (exosquelettes, capteurs portables, réalité virtuelle, réalité augmentée, assistants intelligents, robots collaboratifs), seules deux technologies se distinguent dans la littérature : la réalité augmentée et la collaboration humain-robot.

Conclusion

Dans le contexte de l’industrie 4.0, le travail humain connaîtra d’importantes transformations. Parallèlement au développement de l’infrastructure technologique nécessaire à cette transformation, la performance des travailleurs ainsi que l’adoption et l’intégration de ces nouvelles technologies sont des domaines de recherche importants. La réalité augmentée et la collaboration humain-robot semblent être les deux principales technologies étudiées dans la littérature en relation avec l’opérateur 4.0.

Informations supplémentaires

Pour plus d’informations sur cette recherche, consulter les articles suivants :

Torres Medina, Yaniel et Nadeau, Sylvie. 2020. « Operator 4.0 in manufacturing: trends, potential technologies and future perspectives ». In Frühjahrskongress der Gesellschaft für Arbeitswissenschaft (Berlin, Germany, March 16-18, 2020) Coll. « Kongress der Gesellschaft für Arbeitswissenschaft », vol. 66. Dortmund: GfA-Press.